Anders als in der Automobilindustrie, wo der Einsatz von Robotern in den vergangenen Jahrzehnten zu erheblichen Produktivitätssteigerungen geführt hat, ist das Bauwesen von einer umfassenden Automatisierung noch weit entfernt. Zwar existieren auch im Betonbau erste Ansätze zur automatisierten Herstellung von standardisierten Fertigteilen; diese erfüllen jedoch kaum den Wunsch nach individuell geformten Bauwerksstrukturen, die besonders im Wohnungsbau vorherrschen. Die hohen Stückzahlen der Automobilproduktion werden hier nicht erreicht, weshalb sich die Automatisierung von Prozessen bei der Herstellung von freigeformten Betonbauteilen bisher nicht wirtschaftlich darstellen lässt. Um dieses Ziel zu erreichen, bedarf es neuer und innovativer Verfahren, mit denen sich auch Kleinserien und Unikate konkurrenzfähig produzieren und vermarkten lassen.

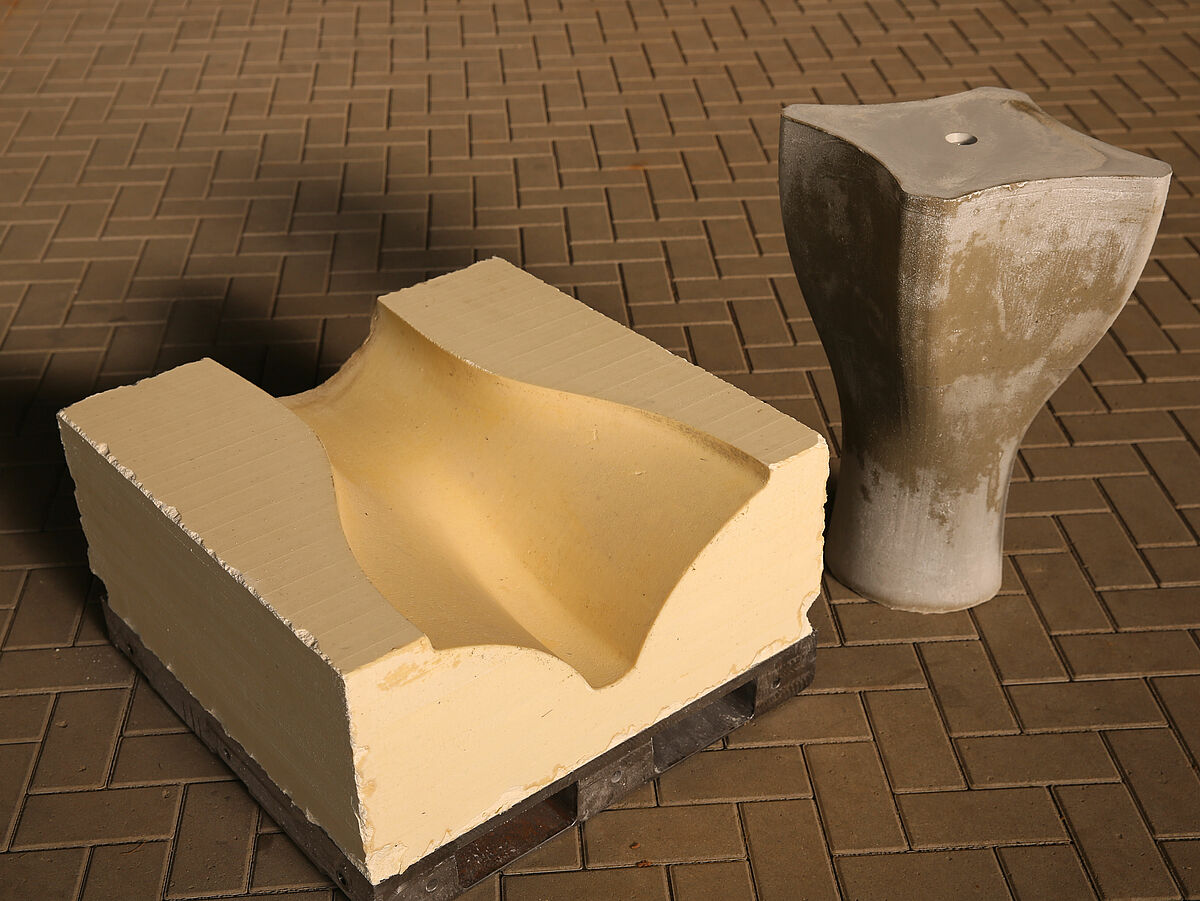

Hier setzt das Promotionsprojekt an. Ziel ist ein vollautomatisierter und abfallfreier Fertigungsprozess für freigeformte Betonbauteile. Zu diesem Zweck wird Industriewachs zu Blöcken gepresst und anschließend durch maschinelles Fräsen zu freigeformten Schalungsmodulen geformt. Diese wiederum können ähnlich dem Lego-Prinzip zu einer beliebig großen Gesamtschalung zusammengesetzt und mit Beton befüllt werden. Nach Erhärten des Betons werden die Wachsschalungsmodule und die beim Fräsen anfallenden Wachsspäne zu 100 Prozent recycelt, indem sie in den Fertigungsprozess zurückgeführt werden.

In Summe weist das Forschungsprojekt den Weg zu einem Produktionsverfahren, mit dem individuelle und in Serie gefertigte Betonbauteilunikate kostengünstig hergestellt und in der Bauwirtschaft verwendet werden können.

Promotionsprojekt von Dr.-Ing. Franz Wirth, Betreuung:

- Prof. Dr.-Ing. Harald Kloft, Institut für Tragwerksentwurf, TU Braunschweig

- Prof. Dr.-Ing. Asko Fromm, Fakultät Gestaltung, Hochschule Wismar

Kooperationspartner:

- B+S Engineering GmbH, Rheine